링 단조의 오차 및 힘 변형

2023-04-11

링 단조의 오차 및 힘 변형

링의 표면 거칠기 형성단조도구와 관련된 기하학적 요소가 포함됩니다. 그렇다면 플랜트에서 링 단조품을 단조할 때 링 단조품의 표면 품질에 영향을 미치는 기술적 요인과 개선 방안은 무엇이며, 링 단조 공정에서 발생하는 응력과 변형은 어떠한 것들이 있는가?

절삭량과 이송량은 표면 거칠기에 큰 영향을 미치며, 절삭 속도는 표면 거칠기에 큰 영향을 미칩니다. 플라스틱 재료를 가공할 때 중간 속도로 절단하면 칩 덩어리가 쉽게 형성되고 표면 거칠기가 증가합니다. 고속 또는 저속으로 절단할 때 표면 거칠기를 덜 얻을 수 있습니다. 공구 형상의 영향으로 인해 전면 각도를 적절하게 늘리면 공구를 링 단조로 절단하기 쉽고 칩 제거가 원활하며 소성 변형이 작고 표면 거칠기 값을 줄일 수 있습니다. 그러나 전면 각도가 너무 크면 블레이드가 링 단조에 박혀 표면 거칠기가 증가하는 경향이 있습니다. 후면 커터면 각도의 증가는 후면 커터면과 가공면 사이의 마찰을 감소시키고 링 단조품의 표면 거칠기를 감소시킵니다. 그러나 백 앵글이 너무 커서 블레이드의 강도가 감소하고 진동하기 쉽습니다. 링 단조 재료의 영향으로 링 단조 재료의 소성이 클수록 절단 후 표면이 거칠어집니다. 가공 변형 과정에서 플라스틱 재료는 매우 크고 칼은 강한 접착 효과를 갖습니다. 반대로, 취성 재료는 더 작은 표면 거칠기 값을 얻는 경향이 있습니다. 냉각수 효과, 냉각수를 사용하면 표면 거칠기 값을 효과적으로 줄일 수 있습니다. 강철은 일반적으로 절단 전에 단련되거나 표준화됩니다. 절삭유는 공구와 단조 링 사이의 마찰을 줄이고 절삭 영역의 온도를 낮추며 소성 변형을 줄이고 칩 축적과 산화물 표피 생성을 억제합니다.

링 단조품의 응력 변형은 일반적으로 단조 공장의 실제 가동 시 시스템의 응력 변형으로 인해 링 단조품의 위치와 형상이 약간 변형되어 발생하며, 이는 링의 정상 운전 및 수명 단축에 심각한 영향을 미친다 단조품. 그 이유를 살펴보기 위해 우리는 두 가지 주요 요인이 있음을 발견했습니다. 생산 공정에서 중앙 단조품의 실제 작동 강도는 더 높습니다. 고강도 작업량을 견디기 위해 링 단조품을 가공하는 데 사용되는 시스템, 도구, 고정 장치 및 기타 소형 부품의 실제 작동 과정에서 오랜 시간이 지나면 상대 위치 변위 또는 힘 변형이 발생하기 쉽습니다. 링 단조품은 많은 힘에 직면합니다. 시스템이 작동하는 동안 시스템의 구성 요소는 시스템 자체에 의해 부과되는 작업력을 견딜 뿐만 아니라 처리되는 부품에 의해 부과되는 상대적인 힘도 견디며 구성 요소 간의 마찰도 견뎌냅니다. 가공 과정에서 링 단조품의 열간 변형 실제로 작업 과정의 가공 시스템은 다양한 힘뿐만 아니라 다른 요인의 영향을 받습니다. 구체적으로는 공구의 열 변형, 링 단조의 열 변형, 공작 기계 자체 및 부품의 열 변형을 포함한 열 변형입니다. 열 변형은 열로 인한 시스템의 변형을 의미합니다. 절삭 공구와 링 단조품 사이의 정밀한 기하학적, 운동학적 관계가 심각하게 손상되고 링 단조품의 가공 정확도가 심각한 영향을 받습니다.

링의 표면 거칠기 형성단조도구와 관련된 기하학적 요소가 포함됩니다. 그렇다면 플랜트에서 링 단조품을 단조할 때 링 단조품의 표면 품질에 영향을 미치는 기술적 요인과 개선 방안은 무엇이며, 링 단조 공정에서 발생하는 응력과 변형은 어떠한 것들이 있는가?

절삭량과 이송량은 표면 거칠기에 큰 영향을 미치며, 절삭 속도는 표면 거칠기에 큰 영향을 미칩니다. 플라스틱 재료를 가공할 때 중간 속도로 절단하면 칩 덩어리가 쉽게 형성되고 표면 거칠기가 증가합니다. 고속 또는 저속으로 절단할 때 표면 거칠기를 덜 얻을 수 있습니다. 공구 형상의 영향으로 인해 전면 각도를 적절하게 늘리면 공구를 링 단조로 절단하기 쉽고 칩 제거가 원활하며 소성 변형이 작고 표면 거칠기 값을 줄일 수 있습니다. 그러나 전면 각도가 너무 크면 블레이드가 링 단조에 박혀 표면 거칠기가 증가하는 경향이 있습니다. 후면 커터면 각도의 증가는 후면 커터면과 가공면 사이의 마찰을 감소시키고 링 단조품의 표면 거칠기를 감소시킵니다. 그러나 백 앵글이 너무 커서 블레이드의 강도가 감소하고 진동하기 쉽습니다. 링 단조 재료의 영향으로 링 단조 재료의 소성이 클수록 절단 후 표면이 거칠어집니다. 가공 변형 과정에서 플라스틱 재료는 매우 크고 칼은 강한 접착 효과를 갖습니다. 반대로, 취성 재료는 더 작은 표면 거칠기 값을 얻는 경향이 있습니다. 냉각수 효과, 냉각수를 사용하면 표면 거칠기 값을 효과적으로 줄일 수 있습니다. 강철은 일반적으로 절단 전에 단련되거나 표준화됩니다. 절삭유는 공구와 단조 링 사이의 마찰을 줄이고 절삭 영역의 온도를 낮추며 소성 변형을 줄이고 칩 축적과 산화물 표피 생성을 억제합니다.

링 단조품의 응력 변형은 일반적으로 단조 공장의 실제 가동 시 시스템의 응력 변형으로 인해 링 단조품의 위치와 형상이 약간 변형되어 발생하며, 이는 링의 정상 운전 및 수명 단축에 심각한 영향을 미친다 단조품. 그 이유를 살펴보기 위해 우리는 두 가지 주요 요인이 있음을 발견했습니다. 생산 공정에서 중앙 단조품의 실제 작동 강도는 더 높습니다. 고강도 작업량을 견디기 위해 링 단조품을 가공하는 데 사용되는 시스템, 도구, 고정 장치 및 기타 소형 부품의 실제 작동 과정에서 오랜 시간이 지나면 상대 위치 변위 또는 힘 변형이 발생하기 쉽습니다. 링 단조품은 많은 힘에 직면합니다. 시스템이 작동하는 동안 시스템의 구성 요소는 시스템 자체에 의해 부과되는 작업력을 견딜 뿐만 아니라 처리되는 부품에 의해 부과되는 상대적인 힘도 견디며 구성 요소 간의 마찰도 견뎌냅니다. 가공 과정에서 링 단조품의 열간 변형 실제로 작업 과정의 가공 시스템은 다양한 힘뿐만 아니라 다른 요인의 영향을 받습니다. 구체적으로는 공구의 열 변형, 링 단조의 열 변형, 공작 기계 자체 및 부품의 열 변형을 포함한 열 변형입니다. 열 변형은 열로 인한 시스템의 변형을 의미합니다. 절삭 공구와 링 단조품 사이의 정밀한 기하학적, 운동학적 관계가 심각하게 손상되고 링 단조품의 가공 정확도가 심각한 영향을 받습니다.

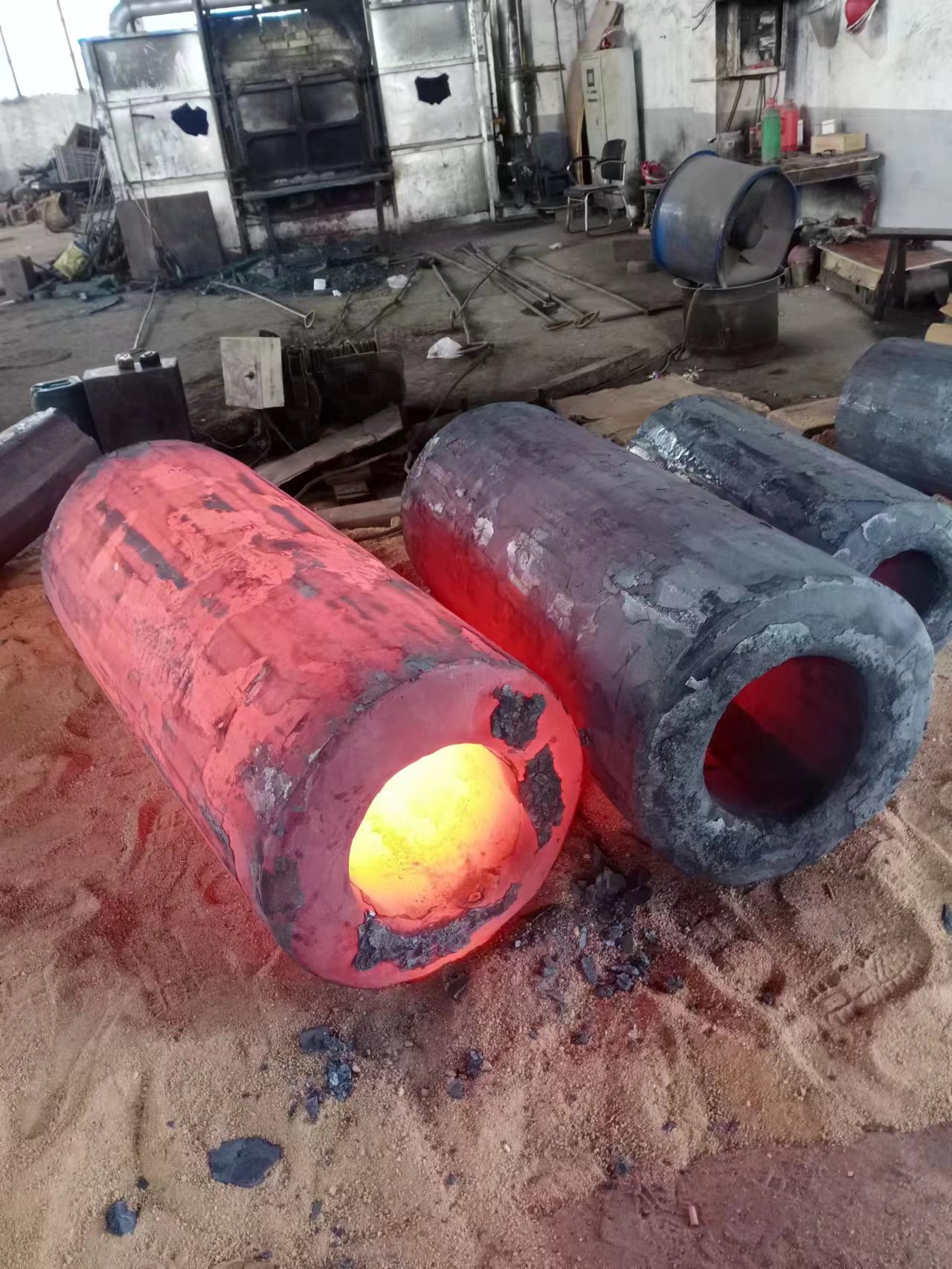

이것은 동심 정밀 단조 회사에서 생산한 개방형 단조품입니다.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy