단조품의 표면 및 내부 크랙 방지 대책

2022-06-27

단조품의 표면 및 내부 크랙을 방지하기 위해서는 다음과 같은 대책이 필요합니다.

1) 고품질의 원본 블랭크를 선택하고 블랭크 표면의 모든 결함을 완전히 제거해야 합니다. 예를 들어, 압출된 빌릿에는 종종 카스킨이 필요합니다. 망치로 자동차에 적합하지 않은 작은 막대 재료를 단조할 때 처음에는 가볍게 치고 거친 크리스탈 링을 부수고 점차 타격을 증가시켜야 합니다.

2) 잉곳은 고온에서 충분히 균질화되어 잔류 내부 응력 및 결정내 편석을 제거하여 금속 가소성을 향상시켜야 합니다. 단조 가열, 가열 및 완전 절연을 위해 지정된 가열 온도를 보장하기 위해;

3) 다른 합금에 따라 최상의 단조 온도 범위를 선택하십시오. 예를 들어, LC4 합금 잉곳의 가장 좋은 단조 온도 범위는 다음과 같습니다. 약 440X: 단열재를 가열한 다음 천천히 410-390t로 냉각: 약 단조, 좋은 가소성;

4) 유동성 부족으로 인한 알루미늄 합금. 변형이 심한 단조 공정(예: 압연) 및 변형 정도가 적절해야 하며 변형 속도는 가능한 한 낮아야 합니다.

5) 단조 단조 작업은 굽힘, 접힘 및 적시 수정 또는 생산 결함 제거를 방지하기 위해 주의를 기울여야 합니다. 롤링할 때 20% 작게 건조할 수 없으며 롤링 횟수가 너무 많을 수 없습니다.

1) 고품질의 원본 블랭크를 선택하고 블랭크 표면의 모든 결함을 완전히 제거해야 합니다. 예를 들어, 압출된 빌릿에는 종종 카스킨이 필요합니다. 망치로 자동차에 적합하지 않은 작은 막대 재료를 단조할 때 처음에는 가볍게 치고 거친 크리스탈 링을 부수고 점차 타격을 증가시켜야 합니다.

2) 잉곳은 고온에서 충분히 균질화되어 잔류 내부 응력 및 결정내 편석을 제거하여 금속 가소성을 향상시켜야 합니다. 단조 가열, 가열 및 완전 절연을 위해 지정된 가열 온도를 보장하기 위해;

3) 다른 합금에 따라 최상의 단조 온도 범위를 선택하십시오. 예를 들어, LC4 합금 잉곳의 가장 좋은 단조 온도 범위는 다음과 같습니다. 약 440X: 단열재를 가열한 다음 천천히 410-390t로 냉각: 약 단조, 좋은 가소성;

4) 유동성 부족으로 인한 알루미늄 합금. 변형이 심한 단조 공정(예: 압연) 및 변형 정도가 적절해야 하며 변형 속도는 가능한 한 낮아야 합니다.

5) 단조 단조 작업은 굽힘, 접힘 및 적시 수정 또는 생산 결함 제거를 방지하기 위해 주의를 기울여야 합니다. 롤링할 때 20% 작게 건조할 수 없으며 롤링 횟수가 너무 많을 수 없습니다.

6) 단조 및 금형 단조에 사용되는 공구는 완전히 가열되어야 하며 가열 온도는 유동성을 향상시키기 위해 단조 온도, 일반적으로 200-420에 가까워야 합니다.

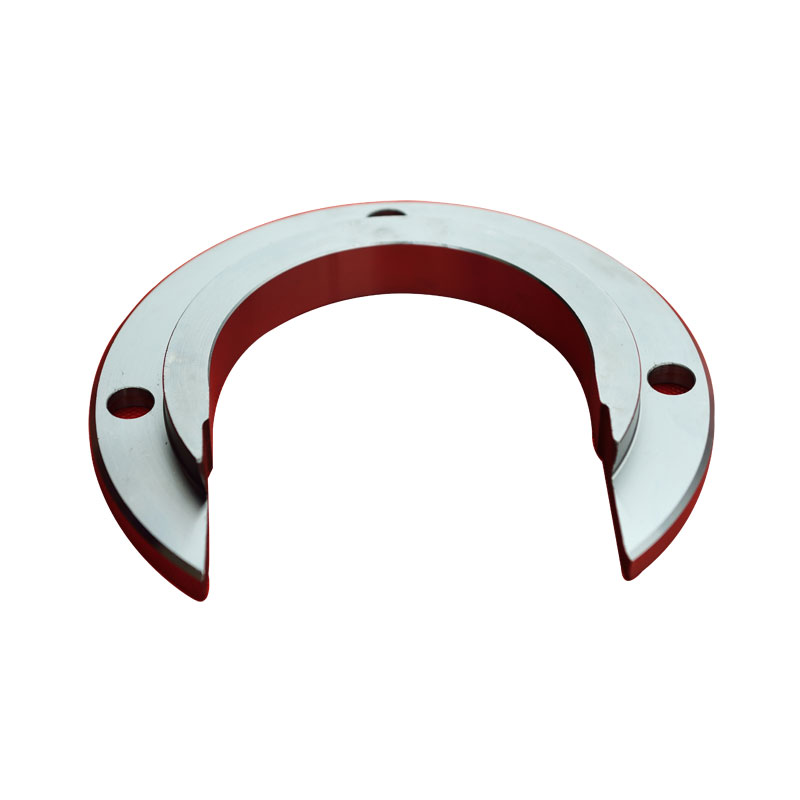

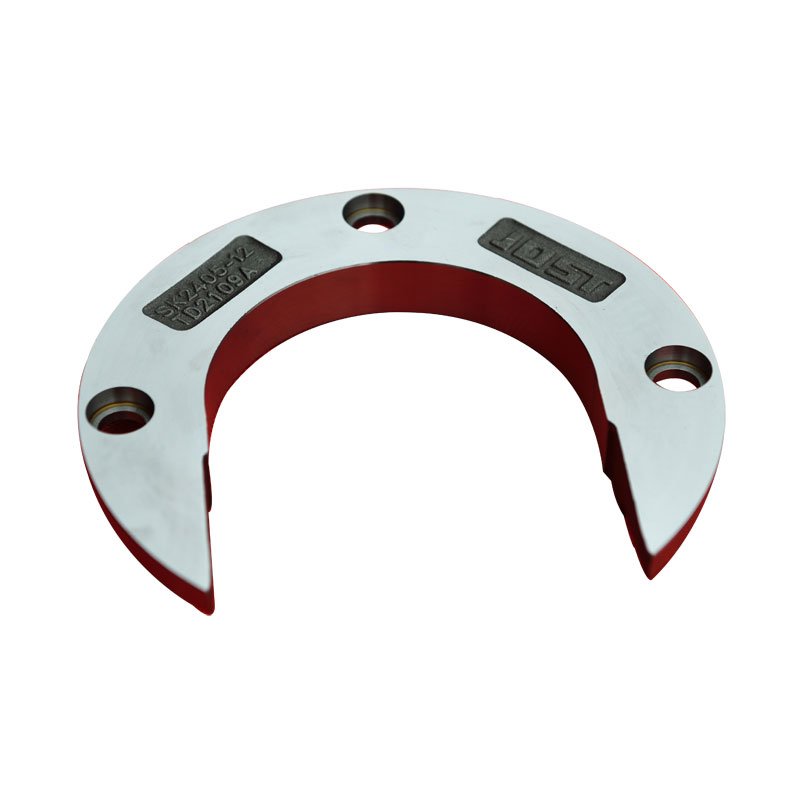

여기에 좋은 가격과 안정적인 품질로 Tongxin 정밀 단조 회사에서 생산하는 링형 단조품의 실제 사진이 있습니다.

이전의:단조공정도 분석 및 결정

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy